伊利诺伊大学厄巴纳-香槟分校的研究人员利用增材制造(AM)技术开发了一种紧凑型水冷式冷凝器,其性能显著优于传统的热交换器设计。该研究发表在《国际热量和质量传递杂志》上,介绍了一种用于R134a制冷剂的3D打印铝制冷凝器,其内部结构经过优化以最大化热传递效率。该设备实现了高达6.2 MW/m³的体积功率密度,比传统的壳管式设计高出30-50%,同时保持了相当的泵送功率。

3D打印实现先进内部几何结构

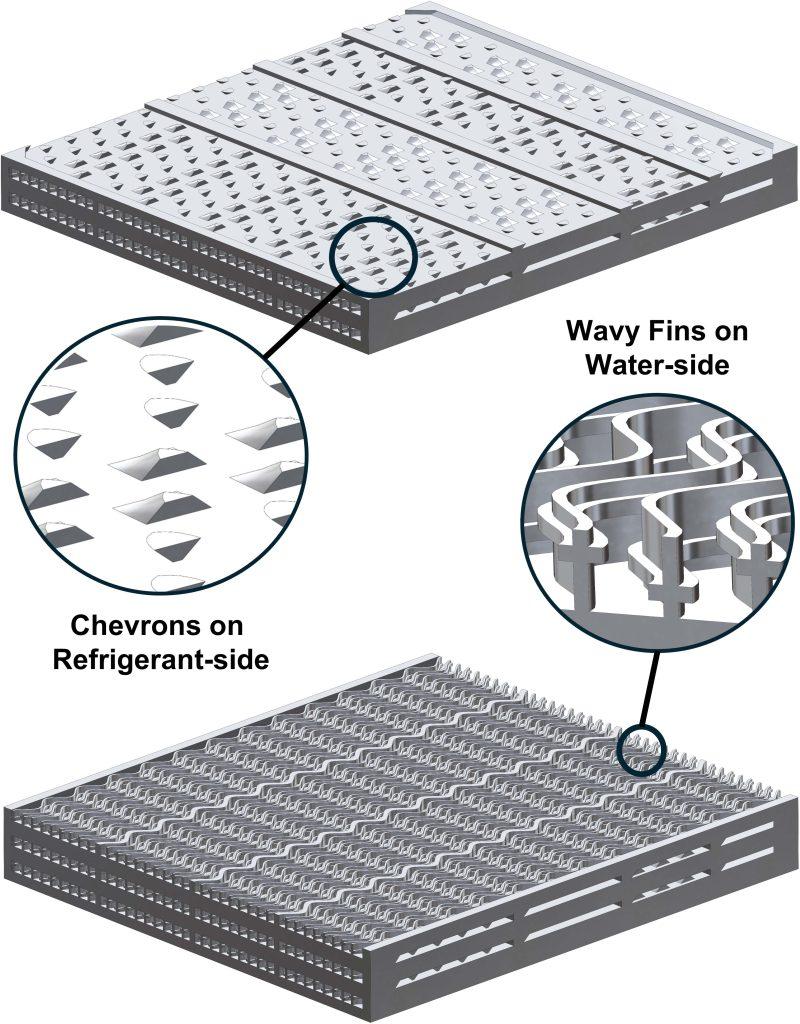

该冷凝器采用AlSi10Mg合金通过激光粉末床熔融技术制造,能够创建传统减材方法无法实现的复杂内部几何结构。这些结构包括制冷剂侧的V形流动扰流板和水侧的十字形波纹鳍片,设计用于增强湍流并提高局部热传递系数。与依赖堆叠板或翅片管的传统热交换器不同,这种3D打印架构允许精确调整内部结构,以管理多流体路径中的流动、压降和热阻。

多程交叉流架构实现紧凑性能

该冷凝器采用多程、多通道交叉流架构,旨在在紧凑的占地面积内优化水和制冷剂之间的热交换。在交叉流配置中,冷却水和制冷剂这两种流体相互垂直流动,从而增强热交换器内部表面的热接触。

每个流体域内的多个平行流动路径增加了表面积并改善了流动分布。水和制冷剂都被引导通过冷凝器的几个连续阶段。在这个设计中,制冷剂流经四个程,每个程的通道逐渐变窄,以补偿其在冷凝过程中密度的增加。同时,水在其自己的四程电路中以相反方向流动。

这种架构使得能够精确控制流体速度、压降和热梯度,确保两种工作流体之间的高效能量传递。尽管内部结构复杂,该单元保持了紧凑的外部尺寸为260 × 235 × 39 mm。

模拟引导优化和机器学习集成

为了优化水侧性能,研究团队结合了二维有限元模拟和一个基于36,000个参数化鳍片形状训练的机器学习模型。该模型预测鳍片效率和面积增强因子,作为基于物理的分段热模型的输入。设计候选方案通过参数扫描进行筛选,并使用计算流体动力学(CFD)模拟进行细化,以验证局部温度、速度和压力分布。

在定制蒸汽压缩回路中的实验验证

该原型在定制建造的蒸汽压缩回路中进行了实验测试。冷凝器展示了在35°C到49°C的制冷剂饱和温度范围内,3 kW到8 kW的热传递率。水侧流量在5到40升/分钟之间进行测试。基于物理的模型和CFD结果与实验数据在5%的精度范围内匹配,验证了模拟框架的可靠性。

与低GWP制冷剂的兼容性

尽管最初使用R134a进行测试,但该研究评估了其他制冷剂(如R1234yf、R32、丙烷和异丁烷)的性能。这些制冷剂的全球变暖潜能(GWP)比R134a低,使用相同的几何结构和相当的体积流量进行了评估。模拟显示,在较高流量下,R32的热传递率是R134a的两倍,而丙烷和R1234yf表现出类似或略有改进的性能。

增材制造热部件的展望

该研究提供了一种经过验证的设计方法,用于使用AM制造紧凑、高效的两相热交换器。能够在分段级别微调热阻、流动路径和几何结构,结合经过验证的CFD和实验结果,使这种方法适用于现实世界中的HVAC、汽车、数据中心和航空系统应用。

该冷凝器设计增加了使用3D打印重塑热交换器性能的研究和商业开发的不断增长。劳伦斯利弗莫尔国家实验室(LLNL)最近的一项研究,被《麻省理工科技评论》报道,探索了使用金属3D打印制造用于电子和航空领域的微型化热交换器。这些设备采用了折叠几何结构以最大化表面积,尽管早期测试中的性能提升仍然有限。

与此同时,像Conflux Technology这样的公司也在努力。2024年10月,Conflux在B轮融资中筹集了1100万欧元,以扩大其使用激光粉末床熔融技术生产的3D打印热交换器。该公司还与Rocket Factory Augsburg合作,将3D打印热交换器集成到轨道火箭中,展示了AM在生产能够承受极端条件的部件方面的适用性。该公司还推出了一种高性能的卡式热交换器,专为汽车和工业环境中的流体控制系统设计,其特点是紧凑的形式和优化的内部几何结构。

其他努力包括GE Research,该公司开发了一种葡萄形状的3D打印热交换器,能够在900°C下运行,超过了现有解决方案的温度限制200°C以上。这些发展展示了增材制造在热管理系统中的灵活性和应用特定设计的优势。

31 0

登陆后参与评论

2025-04-15 10:08:01

2025-03-31 10:17:20

2025-03-12 10:26:43

2025-03-11 10:00:32

2025-03-11 09:57:10

2025-03-11 09:53:04

2025-03-11 09:50:56

2025-03-10 11:00:08

2025-03-10 10:58:03

2025-03-10 10:57:16

2025-03-10 10:56:40

2025-03-10 10:55:13